Композитные материалы в моделизме

Получение стекловолокна заключается в вытягивании из расплавленного стекла тонкого волокна (нити) толщина которого может быть от 3 мкм до 100 мкм. Технологию получения стекловолокна впервые разработали в конце XIX ст. в Германии. Такой вид стеклянного волокна является достаточно эластичным и не ломается, поэтому из него возможно изготовление нитей и ткани. Прочность стеклоткани достаточно высокая, а при пропитке ее эпоксидной смолой, получаться эластичный и очень прочный композитный материал, называемый стеклопластиком.

Композитные материалы

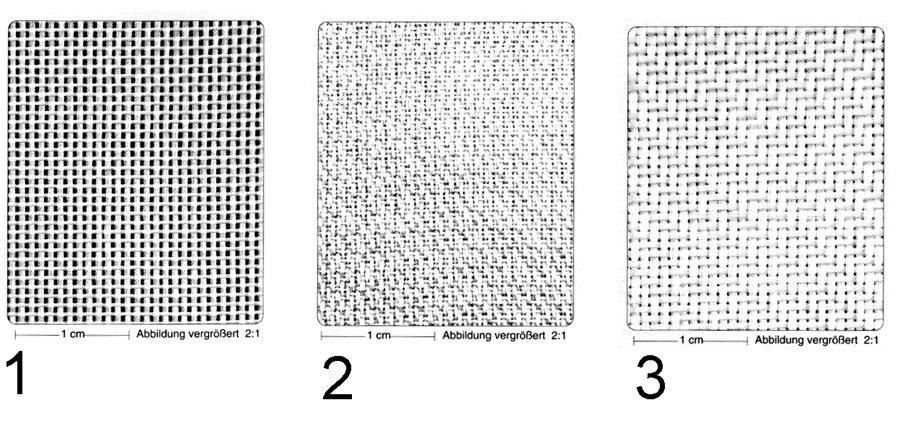

У стеклоткани, которая применяется в таких работах, может быть разная структура плетения, плотность и толщина. Один из параметров стеклоткани - структура ее плетения. Самую простую и недорогую стеклоткань изготовляют с сетчатым (полотняным) переплетением.

Стеклоткань различного плетения, веса и плотности.

- Стеклоткань полотняного переплетения

- Углеткань сложного саржевого переплетения

- Углеткань диагонального переплетения

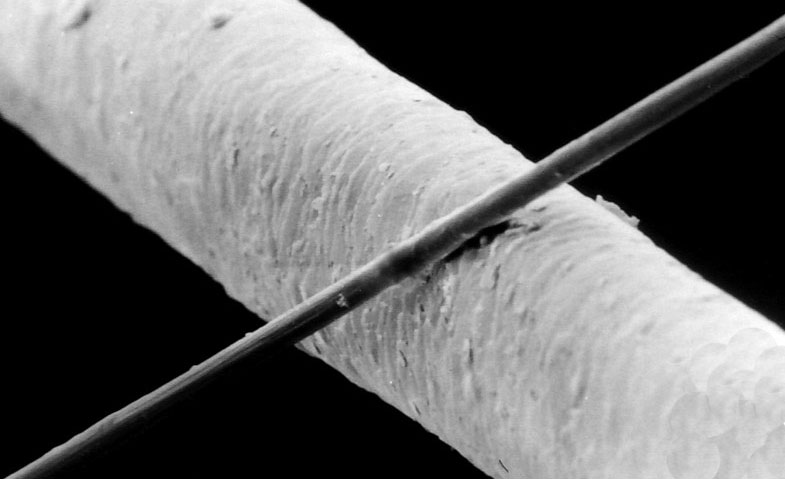

Улеволокно толщиной 6 мкм, в сравнении с человеческим волосом толщиной 50 мкм.

В данной статье рассмотрены только те материалы, которые применяются в современном моделизме. В странах СНГ данные смолы и ткани не производят, а постачают из Европы. В большей части это материалы, производимые немецкими фирмами R&G, Lange&Ritter - лидерами в области производства продукции для авиастроения. И если вы хотите получить качественное изделие в моделизме, пользоваться следует лишь подобными материалами и технологией работы с ними.

Другой, применяемый в моделизме, распространенный композитный материал – углепластик, широко известен как «карбон».

Углеродное волокно впервые получил американский изобретатель Томас Эдисон в конце XIX ст., которое он применял как элемент накаливания для изобретенных им электроламп.

В Англии в 60-х годах XX ст. было получено промышленно производимое волокно, используемое для авиаракетостроения. В середине 70-х годов принялись массово производить углеволокно и ткани из него, которые начали широко применяться в данной области.

Для изготовления в дальнейшем углетканей используются нити из 1тис. – 24тис. волокон. Благодаря карбоновому композиту, изделия из него получаются очень прочными и при этом довольно легкими. Углепластик по сравнению со сталью того же веса, может выдержать в пять раз большую нагрузку на растяжение (по прочности 1 кг улеволокна заменяет 5 кг стали). Наряду с прочностью, у карбона очень хорошие жаростойкие показатели. Благодаря этому возможно даже изготовление выхлопных резонансных труб, применяя специальные термостойкие смолы (около 200°С).

Процесс изготовления

Структура плетения

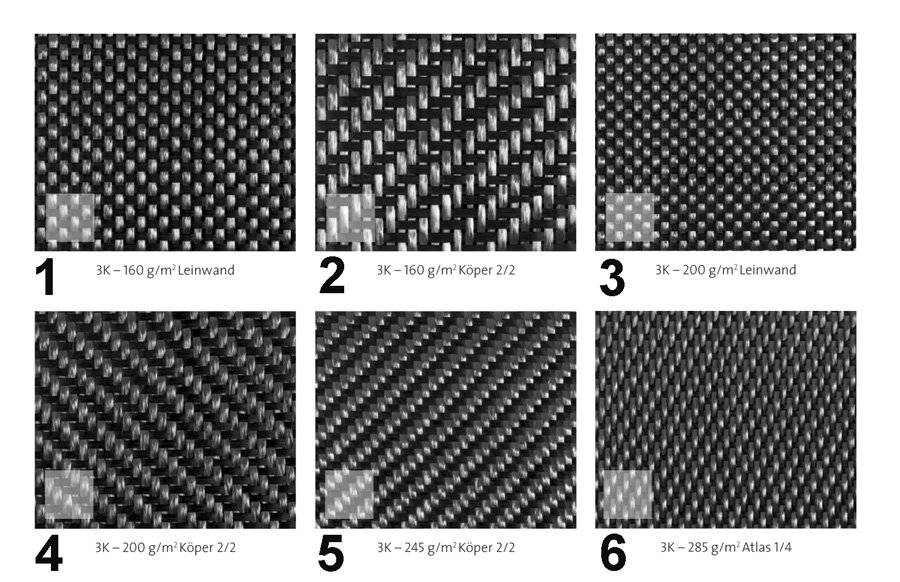

Углеткань, как и стеклоткань, может быть с разной структурой плетения, плотностью и толщиной. Применяется углеткань в моделизме при изготовлении стоек шасси, лопастей вертолетов, пропеллеров, и прочих элементов конструкции. Для усиления стеклопластиковых деталей применяют жгуты из углеволокна (roving), а также ленты с разной шириной.

В постройке моделей применяются готовые трубки и прутки из улепластика с различными сечениями и диаметрами. Также производят пластины из карбона, которые используют для изготовления шасси автомоделей и несущих деталей механики вертолетов.

Еще одно хорошее качество углепластика - это прекрасный внешний вид поверхности, выклеенной из него. Поэтому полученные детали, в большинстве, не красят, сохраняя естественный сияющий глубоко черный цвет материала.

Углеткань различного плетения веса и плотности. В светлом квадратике показан размер 1х1 см.

- Углеткань полотняного переплетения 160 г/м2

- Углеткань диагонального (саржевого) переплетения 160 г/м2

- Углеткань полотняного переплетения 200 г/м2

- Углеткань диагонального переплетения 200 г/м2

- Углеткань диагонального переплетения 245 г/м2

- Углеткань атласного переплетения 285 г/м2

Улеволоконный жгут (roving) разной толщины и конфигурации.

Готовые изделия из карбона. Кроме незначительного веса и большой прочности, эти хвостовые лопасти для вертолета имеют и отличный внешний вид.

Разновидности тканей

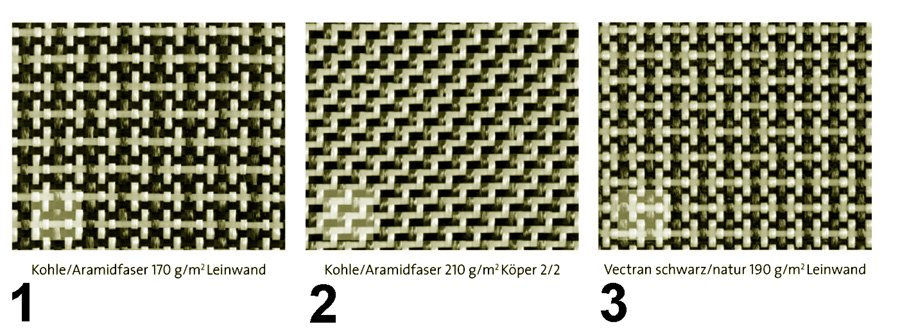

Кроме того, существуют еще отдельные разновидности тканей, в которых сочетаться карбоновые и арамидные волокна.

Арамид представляет собой еще один вид материала - синтетического волокна с высокой термической и механической прочностью (полипарафенилентерефталамид).

В США в 1960-х годах фирма DuPont впервые получила арамидное волокно, которое со временем обрело торговое наименование кевлар (Kevlar). Данный материал, благодаря своей легкости и высокой прочности, применяется в бронежилетах. Большинству из старших моделистов известны крепкие нити СВМ, изготовляемые в период СССР, применение которых усиливало конструктивные элементы моделей. Комбинированная карбон-кевларовая ткань обладает довольно высокой прочностью, поэтому из нее изготовляются высококлассные спортивные модели планеров.

Комбинированная ткань карбон-арамид (кевлар)

- Комбинированная ткань полотняного переплетения 170 г/м2

- Комбинированная ткань диагонального переплетения 210 г/м2

- Комбинированная ткань плотного полотняного переплетения 190 г/м2

Специальный дисковый нож для порезки стекло и углетканей

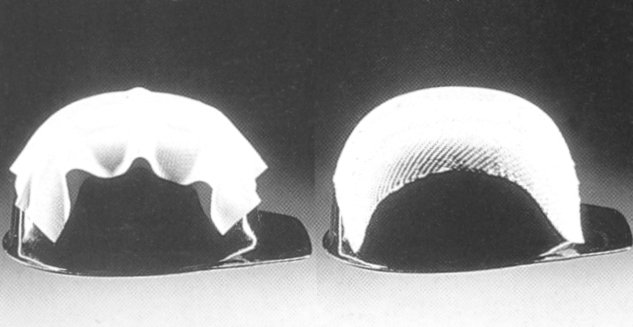

Возможности прилегания по форме стеклоткани полотняного переплетения (слева) и диагонального (справа). Ткань саржевого переплетения, легко вытягиваясь и ужимаясь, облегает выпуклую поверхность без складок.

Изготовлять композитные материалы, применяя угле- и стеклоткани, нельзя без применения связующих веществ - эпоксидных смол. Эпоксидная смола является синтетическим продуктом, полученным при химическом процессе поликонденсации эпихлоргидрина с фенолами. В сравнении с «советской» епоксидкой, консистенция современных смол довольно жидкая, как у подсолнечного масла, а отвердитель для нее еще более жидкий. Они еще называются - двухкомпонентные эпоксидные системы. Такая смола прозрачная и бесцветная на вид, не имеет особых запахов. Но вот отвердитель, напротив - имеет резкий аммиачный запах и, в основном, голубой цвет.

Например, разводя самую распространенную эпоксидную смолу фирмы Lange&Ritter марки Larit L-285, в нее нужно добавить 40% отвердителя (на 100 г смолы - 40 г отвердителя). Смолу наносят при помощи кисти, а такая ее консистенция позволяет легко пропитывать ткань. В форму хорошо укладывается ткань именно с саржевым переплетением, а при помощи кисти можно просто «повыгонять» пузыри воздуха.

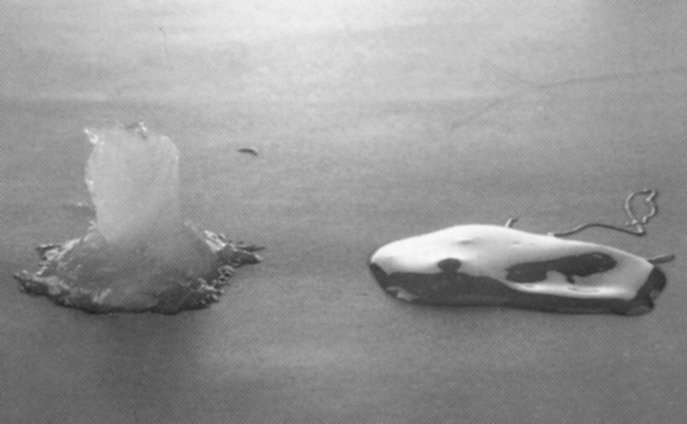

Работа со смолой

Выклеивая большинство изделий нет необходимости применять вакуумные мешки. Для получения разного времени (от 10 до 60 минут) работы со смолой перед началом ее загущения, следует применять разные типы отвердителей. Извлечение из форм готовых выклеенных изделий рекомендовано после застывания в течении 20 часов в условиях нормальной влажности и температуре около 22°С. Нельзя забывать, что наибольшая прочность изделия набирается по истечении нескольких суток.

Если температура ниже 16°С работа со смолой затрудняется, поскольку она загустевает. Материалы должны храниться в плотно закрывающихся емкостях при температуре 10 - 25°С, как рекомендовано производителями. При низкой температуре и долгом хранении отвердитель загустевает (кристаллизуется) и теряет свои качества.

Наполнители для смолы: слева меленый хлопок, справа мелкорубленное стекловолокно.

Имеются также полиэфирные смолы, которые обладают свойствами подобными к эпоксидным. Их стоимость значительно ниже, но большим недостатком таких смол является обладание очень резким и тяжелым запахом. Кроме того, выклеенные изделия из полиэфирной смолы довольно хрупкие, прочности им можно добавить за счет слоев ткани, но это прибавит детали больше веса. Что объясняет незначительное использование в моделизме этого материала.

Выклеивая изделия сложных форм с массой рельефов и кантов, и выполняя прочие работы, следует добавлять в смолу особые наполнители. Для связки и прочности слоев, в изготовлении форм, применяется разной длины рубленое стекловолокно. Для тонких работ при заполнении рельефов и кантов в смолу домешивают особый наполнитель - молотый хлопок. Благодаря этому существенно уменьшается текучесть смолы, и при помощи такой кашеобразной массы, можно легко заполнять все неровности формы перед прокладыванием стеклотканевых слоев.

Смола с хлопковым наполнителем «держит форму» и не стекает. Это качество очень помогает в работе с выклейкой в формах со сложным рельефом.

Для изготовления отдельных деталей или моделей применяется технология комбинирования набора материалов, при которой образуется «сэндвич» из углеволокна, пенопласта, стеклоткани. Правильно сочетая составляющие подобного «сэндвича» можно получить легкие и особопрочные конструкции.

Работая со смолами обязательно нужно придерживаться мер предосторожности.

В первую очередь, избегайте попадания смолы на кожу рук, работайте исключительно в проветриваемом помещении и в защитных перчатках. По завершении работы, можно мыть кисти, используя воду с мылом и метанол, таким образом, они пригодятся в дальнейшей работе.

Автор: Виктор Ходеев, журнал "МОДЕЛІСТ"

Авіамоделі

Авіамоделі  Наземні моделі

Наземні моделі  Судомоделі

Судомоделі  Обладнання та аксесуари

Обладнання та аксесуари